Aqui os dejo una pequeña animación de muestra del teardrop que estoy diseñando.

Solo me falta añadirle las ventanas y la puerta.

En el video no se puede ver la litera extendida. Cuando la litera se encuentra recojida, se puede apilar o utilizar los colchones a modo de sofa.

Con el carro adecuado este teardrop se podria homologar en españa.

jueves, 25 de diciembre de 2014

miércoles, 17 de diciembre de 2014

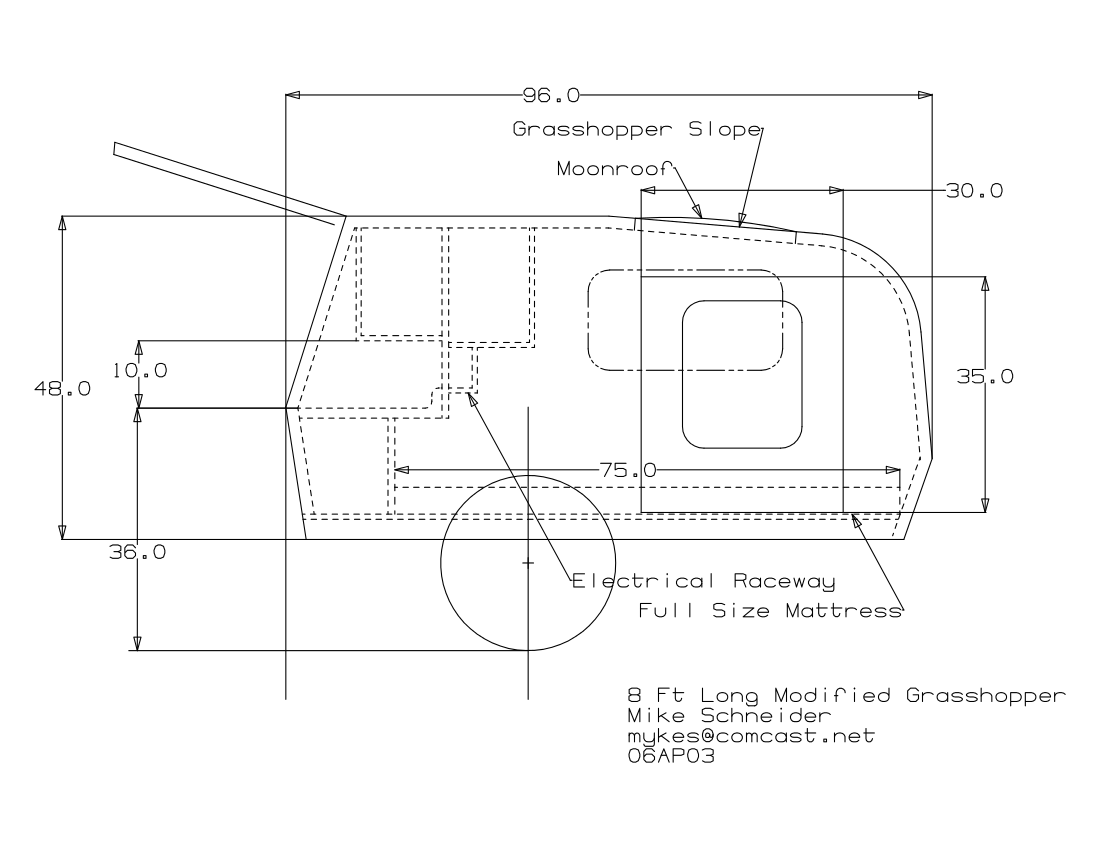

Cuerpo generico de una teardrop

Como para mis diseños en 3D me gusta partir de este plano y como siempre tengo que andar buscando el PDF por mi disco duro, he decidido poner una copia aqui para tenerlo mas a mano.

Si quereis mas planos los podeis sacar de aqui:

http://www.angib.pwp.blueyonder.co.uk/teardrop/tear00.htm

Si quereis mas planos los podeis sacar de aqui:

http://www.angib.pwp.blueyonder.co.uk/teardrop/tear00.htm

jueves, 4 de diciembre de 2014

Prototipo Teardrop CNC

Estos días estoy diseñando un teardrop en 3D. Quiero que se puedan mecanizar en una CNC la mayoría de las piezas, para poder fabricar la teardrop mas rápidamente.

El tema de las puertas y las ventanas, creo que ya lo he solucionado, ya que el otro día me llamo Alain que últimamente anda haciendo unas molificaciones en fibra de vidrio en su coche y me dijo que la fibra de vidrio se maneja muy facilmente (cosa que ya me dijo hace unos meses Javier de Fun-Run), y me indico donde comprarla en Astigarraga. Por eso, he realizado varios bocetos de puertas y ventanas, ya que importar las puertas y las ventanas de USA, o mandarlas fabricar en españa salen muy caras....

El tema de las puertas y las ventanas, creo que ya lo he solucionado, ya que el otro día me llamo Alain que últimamente anda haciendo unas molificaciones en fibra de vidrio en su coche y me dijo que la fibra de vidrio se maneja muy facilmente (cosa que ya me dijo hace unos meses Javier de Fun-Run), y me indico donde comprarla en Astigarraga. Por eso, he realizado varios bocetos de puertas y ventanas, ya que importar las puertas y las ventanas de USA, o mandarlas fabricar en españa salen muy caras....

sábado, 9 de agosto de 2014

Teardrop o lágrima legislación y homologación en españa

Muchas veces me han preguntado sobre este aspecto, si se puede o no se puede homologar una teardrop en españa, y mi respuesta es que las teadrops no se tienen que homologar puesto que se consideran carga y no remolque vivienda. Con esto no quiero decir que podamos coger un plano y que podamos lanzarnos a la construcción de nuestra propia teardrop. Tenemos que tener en cuenta que la legislación española o la europea es diferente a la americana, ya sea USA o Sudamerica.

Este carro es el famoso "HF Trailer" que utilizan todos los americanos para fabricar sus teardrops, y nosotros necesitamos algo similar¹.

El carro no se puede perforar, ni se le pueden añadirles partes soldadas, ya que estas modificaciones están catalogadas como modificaciones inportantes del carro y lo tendriamos que volver a homologar denuevo. Si adquirimos un carro comercial, nos tenemos que asegurar de que tenga agujeros por toda la superficie, para poder amarrar la carcasa del teardrop al chasis mediante tornilllos. Pero lo mas recomendable es, que una empresa especializada nos fabrique y nos homlogue un carro echo a medidad.

El teardrop no puede tener una instalación de gas. Podemos llevar un campingas (con una manguera de algo menos de 1m), un calefacción a gas, pero no podemos llevar una instalación permanente a gas como en las caravanas, ya que de lo contrario ya no se consideraria como carga.

No puede tener instalacción électrica de 220V. Legalmente podemos tener una instalación electrica de 12V con una vateria o incluso si estamos en un canping, podemos enchufar una fuente de aleimentación la toma electrica de 220V para que nos suministre 12V y poder tener un mayor consumo sin miedo de agorar la vateria.

¹ Que yo sepa lamentablemente no se puede conseguir este modelo de carro en españa y sobretodo al precio que lo tienen los americanos. Estos carros de 96" de largo en USA se pueden conseguir por alrrrededor de 400$ algo menos de 300€ a fecha de hoy.

Este carro es el famoso "HF Trailer" que utilizan todos los americanos para fabricar sus teardrops, y nosotros necesitamos algo similar¹.

El carro:

A la hora de construir un teardrop y no tener problemas, la parte más importante es el carro. El carro tiene que ser y estar homologado como carro de carga. No podemos utilizar carros para dos motos como los del norauto, carros para cuads, carros para el trasporte de ganado o caballos, ya que de lo contrario nos estamos arriesgando a que nos sancionen, o algo peor, que nos inmovilicen el carro.El carro no se puede perforar, ni se le pueden añadirles partes soldadas, ya que estas modificaciones están catalogadas como modificaciones inportantes del carro y lo tendriamos que volver a homologar denuevo. Si adquirimos un carro comercial, nos tenemos que asegurar de que tenga agujeros por toda la superficie, para poder amarrar la carcasa del teardrop al chasis mediante tornilllos. Pero lo mas recomendable es, que una empresa especializada nos fabrique y nos homlogue un carro echo a medidad.

La carcasa o cabina del teardrop:

La carcasa o cabina que forma el teardrop no puede estar amarrada de forma fija y permanente al carro, ya que de lo contrario legalmente ya no se consideraria como carga.El teardrop no puede tener una instalación de gas. Podemos llevar un campingas (con una manguera de algo menos de 1m), un calefacción a gas, pero no podemos llevar una instalación permanente a gas como en las caravanas, ya que de lo contrario ya no se consideraria como carga.

No puede tener instalacción électrica de 220V. Legalmente podemos tener una instalación electrica de 12V con una vateria o incluso si estamos en un canping, podemos enchufar una fuente de aleimentación la toma electrica de 220V para que nos suministre 12V y poder tener un mayor consumo sin miedo de agorar la vateria.

¹ Que yo sepa lamentablemente no se puede conseguir este modelo de carro en españa y sobretodo al precio que lo tienen los americanos. Estos carros de 96" de largo en USA se pueden conseguir por alrrrededor de 400$ algo menos de 300€ a fecha de hoy.

Materiales para construir un Teardrop en Europa

En internet podemos encontrar muchos planos para construir un teardrop o lágrima, pero tenemos que tener cuidado puesto que en un porcentaje muy alto los planos y materiales se encuentran en medidas imperiales, es decir en pulgadas.

El adaptar un plano no es tan simple como coger la calculadora y multiplicar cada cota por 25,4 para pasarla a centímetros, ya que eso es lo más sencillo. El problema está en los materiales que ellos utilizan. Por ejemplo para la cubierta exterior ellos utilizan mucho el contrachapado marino de 1/4 de pulgada que vendría a ser 6,35mm o 1/8 para la madera de las paredes del interior del teadrop que son 3,17mm. Pero si vamos a nuestro almacén de maderas nos va a ser muy difícil encontrar contrachapado de 1/4 o cualquier otra medida imperial.

Con lo cual si en ved de usar 1/8 vamos a utilizar 3mm y en ved de 1/4 vamos a utilizar 5mm (la madera de 7mm se dobla peor), vamos a tener que modificar y rediseñar el plano entero.

Las paredes:

Apesar de que se puedan utilizar planchas de contrachapado marino de 3mm para el exterior (siempre y cuando tengamos pensado cubrir el teardrop con aluminio o otros materiales), yo personal mente prefiero utilizar en las paredes del exterior madera de contrachapado marino de 5mm y en el interior planchas de contrachapado 3mm para el interior.

Si queremos conseguir un acabado espectacular, podemos utilizar contrachapado de abedul en el interior.

Material aislante para las paredes:

Podemos utilizar Poliestireno Extruino o Poliextireno Expandido.

El esqueleto:

Para fabricar el esqueleto, espigas y etc se pueden utilizar distintas maderas macizas e incluso maderas contrachapadas. No obstante yo prefiero utilizar maderas lisas como son el Pino y el Haya.

El pino es una madera muy adecuada para la construcción de teardrop puesto que es muy resistente, es bastante ligera y si esta tratado tolera muy bien la humedad y las inclemencias del tiempo.

Continuando con el tema del esqueleto de la teardrop, para fabricar el esqueleto o armazón del suelo del tardrop si bien es cierto que se puede utilizar madera de pino sin tratar, yo os recomendaría el que utilizaseis madera tratada para exteriores para prevenir o minimizar el riesgo del ataque de agentes biológicos y ambientales con consecuencia de deterioro y pudrición.

Los muebles:

Respecto a los muebles los podemos fabricar de una infinidad de materiales. Para ahorrar dinero podemos utilizar una conbinación de varias maderas, como puede ser la madera de MDO (contrachapado de DM hidrofugo) para las partes que no se ven y maderas nobles para las puertas de los armarios y etc...

De momento esto es todo, con el tiempo iré colgando más artículos sobre el apasionante mundo de las teardrops o lágrimas.

El adaptar un plano no es tan simple como coger la calculadora y multiplicar cada cota por 25,4 para pasarla a centímetros, ya que eso es lo más sencillo. El problema está en los materiales que ellos utilizan. Por ejemplo para la cubierta exterior ellos utilizan mucho el contrachapado marino de 1/4 de pulgada que vendría a ser 6,35mm o 1/8 para la madera de las paredes del interior del teadrop que son 3,17mm. Pero si vamos a nuestro almacén de maderas nos va a ser muy difícil encontrar contrachapado de 1/4 o cualquier otra medida imperial.

Con lo cual si en ved de usar 1/8 vamos a utilizar 3mm y en ved de 1/4 vamos a utilizar 5mm (la madera de 7mm se dobla peor), vamos a tener que modificar y rediseñar el plano entero.

Las paredes:

Apesar de que se puedan utilizar planchas de contrachapado marino de 3mm para el exterior (siempre y cuando tengamos pensado cubrir el teardrop con aluminio o otros materiales), yo personal mente prefiero utilizar en las paredes del exterior madera de contrachapado marino de 5mm y en el interior planchas de contrachapado 3mm para el interior.

Si queremos conseguir un acabado espectacular, podemos utilizar contrachapado de abedul en el interior.

Material aislante para las paredes:

Podemos utilizar Poliestireno Extruino o Poliextireno Expandido.

El esqueleto:

Para fabricar el esqueleto, espigas y etc se pueden utilizar distintas maderas macizas e incluso maderas contrachapadas. No obstante yo prefiero utilizar maderas lisas como son el Pino y el Haya.

El pino es una madera muy adecuada para la construcción de teardrop puesto que es muy resistente, es bastante ligera y si esta tratado tolera muy bien la humedad y las inclemencias del tiempo.

| Propiedades físicas del Pino Insignis : |

| • Densidad aparente al 12% de humedad 500 kg/m3 madera semiligera • Estabilidad dimensional: - Coeficiente de contracción volumétrico 0,44 % madera estable - Relación entre contracciones 1,5% sin tendencia a deformarse • Dureza (Chaláis-Meudon) 2,15 madera semiblanda |

Continuando con el tema del esqueleto de la teardrop, para fabricar el esqueleto o armazón del suelo del tardrop si bien es cierto que se puede utilizar madera de pino sin tratar, yo os recomendaría el que utilizaseis madera tratada para exteriores para prevenir o minimizar el riesgo del ataque de agentes biológicos y ambientales con consecuencia de deterioro y pudrición.

Los muebles:

Respecto a los muebles los podemos fabricar de una infinidad de materiales. Para ahorrar dinero podemos utilizar una conbinación de varias maderas, como puede ser la madera de MDO (contrachapado de DM hidrofugo) para las partes que no se ven y maderas nobles para las puertas de los armarios y etc...

De momento esto es todo, con el tiempo iré colgando más artículos sobre el apasionante mundo de las teardrops o lágrimas.

jueves, 7 de agosto de 2014

Tradrop o Lagrima

Corría el año 1999 cuando vi por primera vez una mini caravana de estas en Gabarni (francia), y desde el primer momento me encantaron. Tarde un tiempo en encontrar el nombre con el que común mente se les conoce en el mundo anglosajón, teardrop. No encontraba información sobre ellas puesto que yo buscaba marcas de fabricantes y no encontraba ninguna. Con el tiempo me di cuenta que no encontraba ninguna marca, por que la mayoría son echas a mano.

Para que podáis saber con mas detalles que es un teardrop o lágrima os dejo este post que he sacado del blog http://lagrimaparados.blogspot.com.es el cual es muy interesante puesto que aparece todo el proceso de construcción de un tardrop paso a paso.

Fuente: http://lagrimaparados.blogspot.com.es

Para que podáis saber con mas detalles que es un teardrop o lágrima os dejo este post que he sacado del blog http://lagrimaparados.blogspot.com.es el cual es muy interesante puesto que aparece todo el proceso de construcción de un tardrop paso a paso.

Que es una Lágrima?

Una

lágrima es una casa rodante compacta que consiste en una cabina para

dormir y un compartimiento para la cocina. Recibe este nombre por su

forma aerodinámica única. Los "Teardrops" eran populares en la década de

1930 -40 's en los Estados Unidos y recientemente a recuperado parte

de su popularidad.

Su

forma aerodinámica, tamaño pequeño y bajo peso permite una fácil

transportacion por vehiculos pequeños lo que mejora el rendimiento del

combustible. el peso aproximado de estas mini casas rodantes es de 300

kilos aproximadamente.

Aunque

los "Teardrops" son pequeños, tienen espacio más que suficiente para

2-3 personas. La cabina para dormir tiene una cama de dos plazas.

También hay espacio para el almacenamiento de su equipo. A

la cocina se puede acceder desde la parte trasera exterior del

remolque. El compartimiento de cocina tiene un amplio espacio de

almacenamiento para un refrigerador, productos secos, anafe, cocinar y

los equipos y utensilios de cocina.

mas inforamción en: www.tnttt.com/

o en el "MiniForo de los Teardrops" en http://www.rodanteando.com/

Link:

http://www.rodanteando.com.ar/foro/viewtopic.php?f=6&t=16623&hilit=teardropFuente: http://lagrimaparados.blogspot.com.es

martes, 1 de julio de 2014

Peines Aluminio Telar Amona Micro Loom

A lo largo de estos días he estado fabricando algunos peines para los telares Amona Micro Loom.

Tal y como os enseñe en un post anterior, los primeros peines los fabrique en madera de sapely, puesto que aún tengo unos cuantos listones que me regalaron.

Pero teniendo en cuenta que el telar amona loom lo estoy fabricando con madera de haya, he decidido fabricar los peines de aluminio con esta madera, para aprovechar al máximo los posibles retales que me queden.

Peines de aluminio para el telar amona micro loom paso 10/10:

Peines de aluminio para el telar amona micro loom paso 20/10:

Peines de aluminio para el telar amona micro loom paso 30/10:

Tal y como os enseñe en un post anterior, los primeros peines los fabrique en madera de sapely, puesto que aún tengo unos cuantos listones que me regalaron.

Pero teniendo en cuenta que el telar amona loom lo estoy fabricando con madera de haya, he decidido fabricar los peines de aluminio con esta madera, para aprovechar al máximo los posibles retales que me queden.

Peines de aluminio para el telar amona micro loom paso 10/10:

Peines de aluminio para el telar amona micro loom paso 20/10:

Peines de aluminio para el telar amona micro loom paso 30/10:

Amona reed hook

En este vídeo enseño como se utiliza el Amona reed hook para "enhebrar" los hilos en el peine del telar amona micro loom.

En este caso el paso de este peine de aluminio es 20-10.

Para pasar el hilo a través de los agujeros pequeños, utilizo un trozo de pita o sedal de pesca. Con el sedal de pesca realizo un lazo, el cual no es imprescindible que este atado al gancho o reed hook, pero si lo pasamos y lo atamos al agujero del gancho, evitaremos que se nos pierda y lo tendremos siempre a mano.

Un saludo.

Para pasar el hilo a través de los agujeros pequeños, utilizo un trozo de pita o sedal de pesca. Con el sedal de pesca realizo un lazo, el cual no es imprescindible que este atado al gancho o reed hook, pero si lo pasamos y lo atamos al agujero del gancho, evitaremos que se nos pierda y lo tendremos siempre a mano.

Un saludo.

sábado, 24 de mayo de 2014

Ensamblado del telar Amona Micro

Hace unos meses quise diseñar un telar desmontable de pequeñas dimensiones destinado a todos aquellos que se quieren iniciar en el mundo de los telares. Tanbien quería que fuera lo mas económico posible. Respecto al precio del telar, la parte mas cara fabricar, resulto el peine que esta fabricado en aluminio de 1mm de espesor. La tornilleria tampoco resulto sencilla de conseguir ya que quería que fuera cincada o inoxidable. Pero al final la conseguí y este es el resultado.

Con este telar se pueden tejer pequeños trozos de tela para posteriormente realizar patchwork con ella.El peine del telar tiene una superficie útil de 30 cm con lo cual podemos tejer desde bufandas a jerseis para bebes y mucho mas.

Nuestra única limitación es nuestra imaginación.

Con este telar se pueden tejer pequeños trozos de tela para posteriormente realizar patchwork con ella.El peine del telar tiene una superficie útil de 30 cm con lo cual podemos tejer desde bufandas a jerseis para bebes y mucho mas.

Nuestra única limitación es nuestra imaginación.

lunes, 5 de mayo de 2014

Teoria y planos para construir un telar para boinas

Por estadística los adultos tenemos una cabeza cuyo perímetro mide 53cm. Para calcular el diámetro tenemos que dividirlo por 6,28 (dos veces pi) y el resultado multiplicarlo por dos.

Diámetro (B)= (Perímetro de la cabeza / 6,28) * 2

Con lo cual para empezar a aprender a tejer con un telar para boinas yo os recomendaría un telar talla M. A pesar de que en la tablas que aparecen en este articulo, algunas medidas tienen decimales, no nos tenemos que obsesionar con las medidas, ya que unos milímetros mas o menos apenas influirán en el resultado final.

| Adultos | ||||

| Diámetro del telar (A) | ||||

| Talla | Separación 7cm (C) | Separación 4,5cm (C) | Diámetro interior | |

| XS | 30,5 | 25,5 | 16,5 | |

| S | 31,19 | 26,19 | 17,19 | |

| M | 32,15 | 27,15 | 18,15 | |

| L | 33,10 | 28,10 | 19,10 | |

| XL | 33,74 | 28,74 | 19,74 | |

| Unica. | 31,83 | 26,83 | 17,83 | |

Como los niños son personas en constante y rápida evolución es difícil concretar un canon, aunque podemos establecer uno aproximado:

- Cinco cabezas para niños de dos años.

- Seis cabezas entre seis y doce.

- Siete entre los doce y los quince.

| Niños | |||

| Diámetro del telar (A) | |||

| Meses | Separación 4,5cm (C) (Niño / Niña) |

Separación 2,5cm (C) (Niño / Niña) |

Diámetro interior (B) (Niño / Niña) |

| Recien nacido | 20,27 / 20 | 16,27 / 16 | 11,27 / 11 |

| 1 | 21,03 / 20,78 | 17,03 / 16,78 | 12,03 / 11,78 |

| 2 | 21,67 / 21,31 | 17,67 / 17,32 | 12,67 / 12,32 |

| 3 | 22,18 / 21,8 | 18,18 / 17,8 | 13,18 / 12,8 |

| 4 | 22,56 / 22,12 | 18,56 / 18,12 | 13,56 / 13,12 |

| 5 | 22,88 / 22,43 | 18,88 / 18,43 | 13,88 / 13,43 |

| 6 | 23,14 / 22,69 | 19,14 / 18,69 | 14,14 / 13,69 |

| 7 | 23,36 / 22,94 | 19,36 / 18,94 | 14,36 / 13,94 |

| 8 | 23,55 / 23,10 | 19,55 / 19,10 | 14,55 / 14,10 |

| 9 | 23,71 / 23,26 | 19,71 / 19,26 | 14,71 / 14,26 |

| 10 | 23,84 / 23,42 | 19,84 / 19,42 | 14,84 / 14,42 |

| 11 | 23,96 / 23,52 | 19,96 / 19,52 | 14,96 / 14,52 |

| 12 | 24,03 / 23,64 | 20,03 / 19,64 | 15,03 / 14,64 |

| 24 | 24,66 / 24,35 | 20,66 / 20,35 | 15,66 / 15,35 |

Para calcular el número de clavos que podemos clavar a lo largo del perímetro de B, tenemos que calcular primero cuanto mide el perímetro o contorno del diámetro interior y una vez sepamos esto estimaremos a ojo el número de clavos que queremos colocar. Ojo y esto es muy importante, el numero de clavos del telar circular para boinas tiene que ser un número impar.

Perímetro del diámetro interior = (diámetro interior / 2) * 6,28

Posteriormente dividiremos el perímetro del diámetro interior por el número de clavos y sabremos la separación que tenemos que dejar entre clavos. Colocaremos esa distancia en un compás, y con el marcaremos los puntos donde clavaremos los clavos.

Respecto a los clavos, yo utilizo clavos de latón de cabeza perdida 20mm longitud y 1,5mm de grosor.

Como en estos momentos no me queda ningún telar circular, completare con fotos este articulo a lo largo de las próxima semanas.

Si alguien esta interesado en adquirir un telar circular para boinas, puede ponerse en contacto con migo y le puedo fabricar uno personalizado.

jueves, 1 de mayo de 2014

Medidas y diseño de un peine rigido para un telar maria o sureño

Hoy quiero enseñaros a diseñar peines para un telar rígido o telar maria. Los peines son la parte mas complicada de diseñar y fabricar del telar. A su vez los peines nos marcaran la forma y las dimensiones del telar.

Lamentablemente en la mayoría de los casos nosotros no los vamos a poder fabricar, y los vamos a tener que encargar. Los peines si los queremos fabricar en aluminio nos los pueden cortar en una empresa especializada en el corte por láser y si los queremos fabricar de plástico, tendremos dos opciones. Fabricarlos en Delrin en un taller mecánico o fabricarlos en metacrilato en una empresa de rótulos publicitarios.

Antes de analizar las medidas de las diferentes partes que forma el peines, hay que explicar, que los fabricantes como fabrican peines de diferentes tamaños por razones productivas tienen que fabricar los peines a base de módulos (cotas G y H). De esta forma uniendo tres módulos de 10cm se puede fabricar un peine de 30cm.

Posteriormente tendremos que escoger la anchura y la altura (A y B) del marco que sujeta los módulos que forman el telar, digamos que 15mm(A) * 20mm(B). La largura de las dos maderas que componen el marco no solo estará determinada por la anchura del peine, si no que tanbien influirá la anchura de la madera que forma la bancada, a demás del tipo de reposa peines que vamos a utilizar en nuestro peine.

Ahora empezaremos a diseñar los módulos, con lo cual utilizaremos esta formula para calcular el tamaño de la parte visible del módulo C - (A*2). 120 - (20 * 2) = 80mm a estos 80mm tenemos que añadirle un margen que sera la parte que estará dentro del marco, y la que utilizaremos para fijarla a el. Yo os aconsejaría el darle un margen de 10 a 15mm por cada lado del marco. Yo utilizare 10mm por cada lado. Con lo cual la altura de nuestro modulo (G) sera de 100mm. La anchura de los módulos es aconsejable variarla dependiendo si el paso de nuestro peine va estar en sistema métrico o en medidas imperiales. Como nosotros estamos trabajando en el sistema métrico le vamos a dar 100mm (H) puesto que de esta manera podremos hacer peines de 60, 80, 1m...

El paso de los peines en el sistema métrico se expresa así 10/10, 20/10, 30/10... Cuando decimos que nuestro peine es un peine con un paso de 10/10, este paso nos indica el numero de hilos que tenemos por cada 10cm. A menor paso el grosor de hilos es mayor. En los peines americanos el paso lo da el número de hilos por pulgada.

Para diseñar un modulo primer tenemos que saber de que material lo vamos a fabricar y mediante que proceso (mecanizado, corte laser...).

Si los vamos a fabricar con un molde de inyección de plástico podemos calcular una separación entre ojales (L) de 0.8 o 0.9mm siendo 0.9mm el valor más adecuado. Lo malo de la inyección de plástico es el coste de los moldes. Un molde para un solo peine nos puede costar de 6000 a 7000€, no obstante lo más adecuado es fabricar un molde múltiple para cuatro pasos diferentes que nos puede costar a partir de los 15000€. Puede que el preció de los moldes nos maree, pero si vamos a fabricar peines a gran escala, es la opción más económica, puesto que cada módulo fabricado por inyección de plástico nos puede costar menos de 0.3€ frente a los 5€ que nos puede costar uno cortado por láser.

Tanto si los vamos a mecanizar como si los vamos a cortar por láser, como mínimo la separación entre ojales (L) tiene que ser 1.2mm, para evitar que se nos derritan las paredes por el calor producido durante el proceso de mecanización o corte. Si vamos a fabricar los módulos de los peines a partir de una plancha de Delrin, la separación entre ojales puede ser de 1mm.

Una vez hayamos decidido la separación entre ojales que vamos a utilizar, procederemos a calcular la anchura de los ojales. Para ello tendremos que utilizar esta formula (H - (L * Paso)) / Paso = K .

Para calcular la altura del ojal pequeño yo suelo utilizar la siguiente formula K * 2 = I. Eso quiere decir que la altura del ojal pequeño es del doble de la anchura del ojal. Es conveniente que los dos extremos del ojal pequeño esten redondeados.

Para calcular el ojal grande (I), tenemos que restarle a la altura de los módulos (G) el resultado de la multiplicación por dos de los margenes que vamos a utilizar para pegar los módulos al marco. G - (Margen que vamos a utilizar para pegar los módulos al marco * 2) = I. La anchura del ojal grande normalmente suele ser la misma del ojal pequeño (K). En este caso no importa mucho si los dos extremos son rectos o están redondeados.

Como veis, el calculo de los peines resulta un poco complicado, pero con un poco de paciencia y a base de hacer pruebas con distintos materiales, podremos diseñar y fabricar nuestros propios peines. Espero haberme sabido explicar correctamente como se diseñan los peines de los telares. Si tenéis cualquier duda no dudéis en preguntar y yo os responderé siempre que pueda.

Por último, le recomiendo todo aquel que este interesado en diseñar sus propios peines o telares, que para ello utilice el librecad, que es un programa CAD gratuito que funciona realmente bien. Los ficheros generados con el libre cad se guardan en formato DXF, y cuando mandemos a fabricar nuestros propios peines, la mayoría de las empresas no tendrán ningún problema para abrir, visualizar y mandarlos a la maquina que cortara los módulos.

Lamentablemente en la mayoría de los casos nosotros no los vamos a poder fabricar, y los vamos a tener que encargar. Los peines si los queremos fabricar en aluminio nos los pueden cortar en una empresa especializada en el corte por láser y si los queremos fabricar de plástico, tendremos dos opciones. Fabricarlos en Delrin en un taller mecánico o fabricarlos en metacrilato en una empresa de rótulos publicitarios.

Dimensiones de los peines del telar

Antes de diseñar nuestros propios peines, empezaremos analizando analizando las medidas de un par de peines comerciales. El primero esta fabricado por la empresa Schacht Spindle y el segundo Ashford.Antes de analizar las medidas de las diferentes partes que forma el peines, hay que explicar, que los fabricantes como fabrican peines de diferentes tamaños por razones productivas tienen que fabricar los peines a base de módulos (cotas G y H). De esta forma uniendo tres módulos de 10cm se puede fabricar un peine de 30cm.

| Cota | Schacht Spindle | Ashford |

| A | 16 | 22 |

| B | 16 | 15 |

| C | 115.5 | 124 |

| D | 37 | 17 |

| E | 330 | 833 |

| F | 84.1 | 80.7 |

| G | 00 | 00 |

| H | 128 | 100 |

Todas las medidas están en mm.

Encepemos a diseñar el peine

Primero determinaremos la altura total del peine C. Según la escasa documentación que hay al respecto y he podido leer, lo normal suelen ser 120mm.Posteriormente tendremos que escoger la anchura y la altura (A y B) del marco que sujeta los módulos que forman el telar, digamos que 15mm(A) * 20mm(B). La largura de las dos maderas que componen el marco no solo estará determinada por la anchura del peine, si no que tanbien influirá la anchura de la madera que forma la bancada, a demás del tipo de reposa peines que vamos a utilizar en nuestro peine.

Ahora empezaremos a diseñar los módulos, con lo cual utilizaremos esta formula para calcular el tamaño de la parte visible del módulo C - (A*2). 120 - (20 * 2) = 80mm a estos 80mm tenemos que añadirle un margen que sera la parte que estará dentro del marco, y la que utilizaremos para fijarla a el. Yo os aconsejaría el darle un margen de 10 a 15mm por cada lado del marco. Yo utilizare 10mm por cada lado. Con lo cual la altura de nuestro modulo (G) sera de 100mm. La anchura de los módulos es aconsejable variarla dependiendo si el paso de nuestro peine va estar en sistema métrico o en medidas imperiales. Como nosotros estamos trabajando en el sistema métrico le vamos a dar 100mm (H) puesto que de esta manera podremos hacer peines de 60, 80, 1m...

El paso de los peines

El paso de los peines en el sistema métrico se expresa así 10/10, 20/10, 30/10... Cuando decimos que nuestro peine es un peine con un paso de 10/10, este paso nos indica el numero de hilos que tenemos por cada 10cm. A menor paso el grosor de hilos es mayor. En los peines americanos el paso lo da el número de hilos por pulgada.

Para diseñar un modulo primer tenemos que saber de que material lo vamos a fabricar y mediante que proceso (mecanizado, corte laser...).

Si los vamos a fabricar con un molde de inyección de plástico podemos calcular una separación entre ojales (L) de 0.8 o 0.9mm siendo 0.9mm el valor más adecuado. Lo malo de la inyección de plástico es el coste de los moldes. Un molde para un solo peine nos puede costar de 6000 a 7000€, no obstante lo más adecuado es fabricar un molde múltiple para cuatro pasos diferentes que nos puede costar a partir de los 15000€. Puede que el preció de los moldes nos maree, pero si vamos a fabricar peines a gran escala, es la opción más económica, puesto que cada módulo fabricado por inyección de plástico nos puede costar menos de 0.3€ frente a los 5€ que nos puede costar uno cortado por láser.

Tanto si los vamos a mecanizar como si los vamos a cortar por láser, como mínimo la separación entre ojales (L) tiene que ser 1.2mm, para evitar que se nos derritan las paredes por el calor producido durante el proceso de mecanización o corte. Si vamos a fabricar los módulos de los peines a partir de una plancha de Delrin, la separación entre ojales puede ser de 1mm.

Una vez hayamos decidido la separación entre ojales que vamos a utilizar, procederemos a calcular la anchura de los ojales. Para ello tendremos que utilizar esta formula (H - (L * Paso)) / Paso = K .

Para calcular la altura del ojal pequeño yo suelo utilizar la siguiente formula K * 2 = I. Eso quiere decir que la altura del ojal pequeño es del doble de la anchura del ojal. Es conveniente que los dos extremos del ojal pequeño esten redondeados.

Para calcular el ojal grande (I), tenemos que restarle a la altura de los módulos (G) el resultado de la multiplicación por dos de los margenes que vamos a utilizar para pegar los módulos al marco. G - (Margen que vamos a utilizar para pegar los módulos al marco * 2) = I. La anchura del ojal grande normalmente suele ser la misma del ojal pequeño (K). En este caso no importa mucho si los dos extremos son rectos o están redondeados.

Como veis, el calculo de los peines resulta un poco complicado, pero con un poco de paciencia y a base de hacer pruebas con distintos materiales, podremos diseñar y fabricar nuestros propios peines. Espero haberme sabido explicar correctamente como se diseñan los peines de los telares. Si tenéis cualquier duda no dudéis en preguntar y yo os responderé siempre que pueda.

Por último, le recomiendo todo aquel que este interesado en diseñar sus propios peines o telares, que para ello utilice el librecad, que es un programa CAD gratuito que funciona realmente bien. Los ficheros generados con el libre cad se guardan en formato DXF, y cuando mandemos a fabricar nuestros propios peines, la mayoría de las empresas no tendrán ningún problema para abrir, visualizar y mandarlos a la maquina que cortara los módulos.

Etiquetas:

peine rigido,

peines telar,

peines telar aluminio

martes, 29 de abril de 2014

Prototipo telar amona micro

Os presento el Telar Amona Micro. Esta semana he terminado el primer prototipo del Telar Amona Micro, con lo cual solo me falta llenarlo de hilo y tejer un rato con el, para comprobar si realmente es tan ergonómico y funcional como parecía sobre el plano.

Este primer prototipo del Telar Amona Micro mide 38cm de largo y 37cm de ancho (mas o menos manetas incluidas), el telar está diseñado para usar un peine de 30cm, con lo cual este telar se pueden tejer piezas bastante majas.

El trinquete que nos frena el rodillo esta fabricado en Delrin que es un polimero con una dureza, elasticidad y resistencia similar a las de muchos metales. En un primer momento el trinquete lo fabrique en aluminio, pero después de armar el telar, me di cuenta que el engranaje estaba desgastando la bancada, por eso decidí fabricar el trinquete en Delrin.

El telar tiene un bonito peine cuyo marco está fabricado con madera de Sapelly, y el peine esta fabricado en aluminio.

El marco de madera mide 37cm y el peine 30cm. Para fabricar este peine he utilizado tres módulos de 10cm cada uno. El paso de este peine es de 30/10. Si ampliáis las fotos de los peines, podréis apreciar unas pequeñas manchas en la superficie metálica del peine. Están producidas por los restos del aceite de linaza que he utilizado para barnizar el marco del peine, y tanbien queda algún rato de pegamento ya que he sacado las fotos antes de cepillar el peine para eliminar estas impurezas.

Cuando tenga la versión definitiva del telar pondré una nueva publicación comentando las mejoras que le he realizado.

Este primer prototipo del Telar Amona Micro mide 38cm de largo y 37cm de ancho (mas o menos manetas incluidas), el telar está diseñado para usar un peine de 30cm, con lo cual este telar se pueden tejer piezas bastante majas.

El trinquete que nos frena el rodillo esta fabricado en Delrin que es un polimero con una dureza, elasticidad y resistencia similar a las de muchos metales. En un primer momento el trinquete lo fabrique en aluminio, pero después de armar el telar, me di cuenta que el engranaje estaba desgastando la bancada, por eso decidí fabricar el trinquete en Delrin.

El telar tiene un bonito peine cuyo marco está fabricado con madera de Sapelly, y el peine esta fabricado en aluminio.

El marco de madera mide 37cm y el peine 30cm. Para fabricar este peine he utilizado tres módulos de 10cm cada uno. El paso de este peine es de 30/10. Si ampliáis las fotos de los peines, podréis apreciar unas pequeñas manchas en la superficie metálica del peine. Están producidas por los restos del aceite de linaza que he utilizado para barnizar el marco del peine, y tanbien queda algún rato de pegamento ya que he sacado las fotos antes de cepillar el peine para eliminar estas impurezas.

Cuando tenga la versión definitiva del telar pondré una nueva publicación comentando las mejoras que le he realizado.

Telar para telar egipcio

Esta tarde he terminado de fabricar un telar para tejer con tarjetas egipcias. Ya que algún día de estos quiero aprender a usarlas.

Os dejo algunas fotos, si alguno de vosotros quiere un telar de estos o alguna tarjeta, me podéis mandar un email.

Os dejo algunas fotos, si alguno de vosotros quiere un telar de estos o alguna tarjeta, me podéis mandar un email.

Etiquetas:

loom,

telar,

telar de tarjetas,

telar egipcio

lunes, 31 de marzo de 2014

SIGMA 101

|

| Sigma 101 |

El otro día navegando por una web de segunda mano, me encontré con esta pequeña preciosidad que vendían a muy buen precio. Las fotos no le hacían justicia, pero el precio era muy bueno, to tal estaba a 17 Km de mi casa y me decidí a echarle un vistazo.

La maquina estaba totalmente atascada y su maquinaria apenas giraba, lógico, después de mas de 15 años en el desván... Para ponerla en marcha, solo tuve que limpiarla a fondo con un poco de gasóleo (ya que es desengrasante) y engrasarla con aceite de vaselina especial para maquinas de coser.

Como no me acordaba como se enhebraba una maquina de coser le tuve que pedir ayuda a mi abuela para que me enseñara como hacia.

Esta maquina de momento no la he subido a casa por que el mueble esta apolillado y no quiero plagas en casa. Dentro de poco si me llegan los tablones de madera de roble que me han prometido, restaurare toda la mesa, y sustituire la mesa de aglomerado por una de roble....

Dentro de poco escaneare el manual y lo subiré a internet por si alguien lo necesita.

Manual de instrucciones de la Sigma 101 by Aitor Martin Pereiras on Scribd

Suscribirse a:

Entradas (Atom)